Das Problem ist bekannt: Der Bohrungsgrat am Bohrungsausgang muß häufig entfernt werden.Dabei kann der Anwender auf zwei sehr verschiedene rückseitige Flächen treffen: Einerseits die plan bearbeitete maßlich definierte Fläche, andererseits aber auch die rohe Rückseite mit gegebenenfalls unebener und maßlich mit starker Streuung versetzte Oberfläche an Guß-, Schmiede und Walzteilen. Ein spezieller Werkzeughalter mit darauf eingesetztem Sonderbohrer befreit beide Arten der Rückseitengestalt unmittelbar nach dem Bohren anschließend vom Grat.

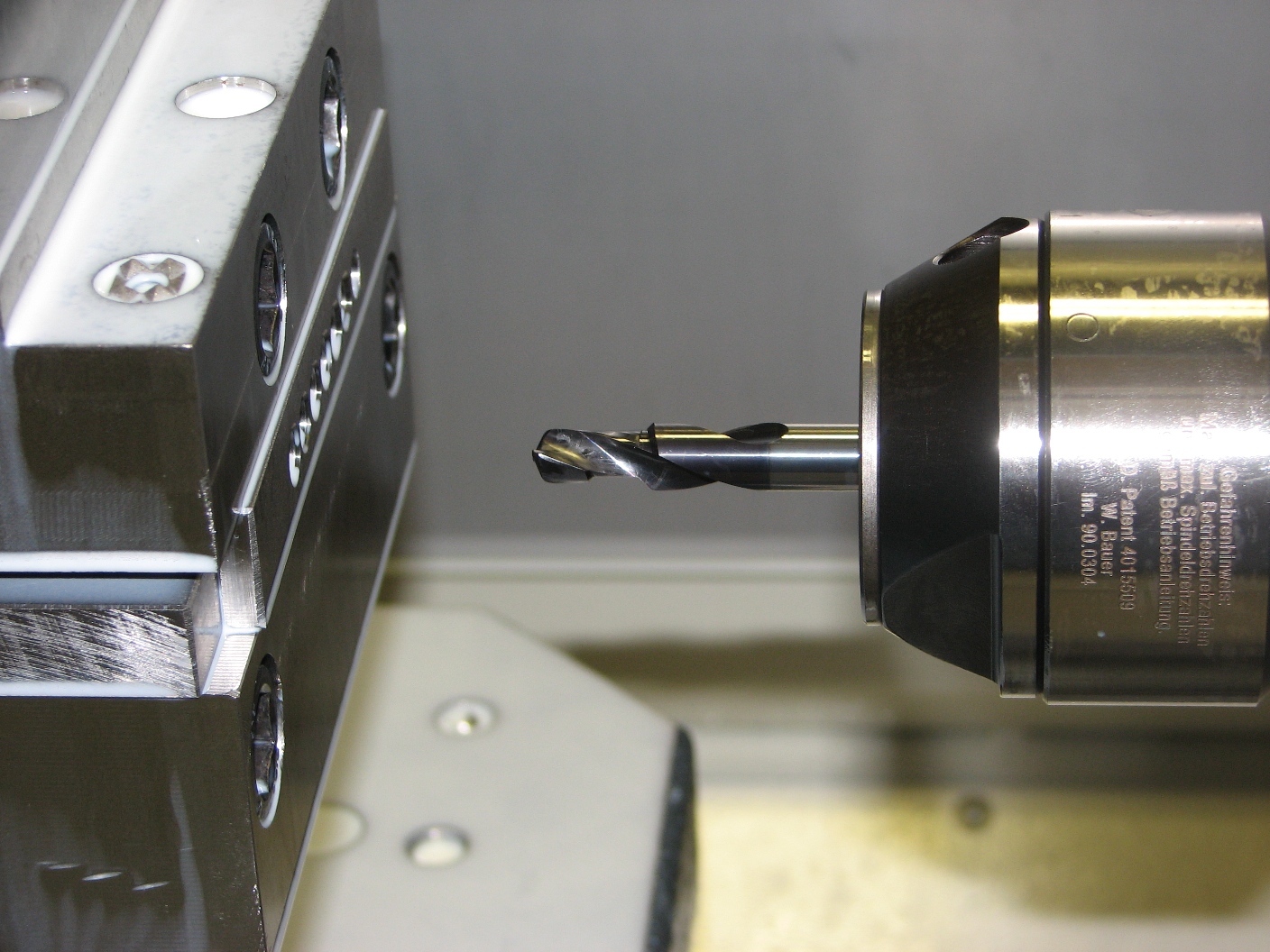

Der Halter besteht aus dem Grundkörper mit entsprechendem Spannkegel, der das mit einem exzentrischen Lagerzapfen versehene Exzenterstück schwenkbeweglich aufnimmt. Die Auslenkung des Exzenterstücks ist durch zwei tangentiale Stellschrauben voreinstellbar. Beim rechtsdrehenden Beschleunigen der Hauptspindel verharrt das Exzenterstück kurzzeitig, bis es zum Anschlag an der Stellschraube für den Bohrdurchmesser kommt.

Der im Exzenterstück aufgenommene spezielle Bohrer führt jetzt die Bohrbearbeitung durch. Das Werkzeug wird dann hinter dem Bohrungsausgang belassen. Das Abbremsen der Spindel bewirkt die radiale Zustellung des Exzenterstücks in seine zweite Lage, die Position zum rückwärts innen Entgraten.

Nun wird rückwärts angefast, wobei die speziell konzipierten und zum Patent angemeldeten Bohrer linksdrehend mit einer Schneide anfasen und ansonsten keine Berührung mit dem Werkstück mehr haben. Nach ändern der Drehrichtung auf Rechtslauf stellt der Halter den Bohrer wieder auf die Bohrposition und kann dann im Eilgang aus der Bohrung zurückgezogen werden.

Die Bohrer werden auf die Bohraufgabe angepasst gefertigt. Als bedeutsam ist herauszustellen, daß die Bohrer nur von einer Seite sichelförmig radial eingeschliffen werden müssen und deshalb zu einem rauen Betrieb noch eine taugliche Steifigkeit aufweisen. Letztere ist für positionsgenaues An- und Einbohren Voraussetzung. Die frontseitigen Bohrschneiden und die Anfasstufe für den Bohrungseingang sind für hohe Leistung anspruchsvoll präpariert. An einem der Bohrerrücken ist eine Schneide zum Anfasen angeschliffen. Die Bohrer sind aus Vollhartmetall mit Innenkühlkanälen und wahlweise gewendelten oder geraden Span-Nuten für Durchmesser von 4 mm bis 20 mm beschichtet erhältlich.

Die Fasengröße ist von der Vorschubbewegung der Maschine definiert abhängig. Das Maximum der Fasengröße gibt die Gestaltung des Bohrers oder die größte mögliche Auslenkung des Halters vor. Auf diese Weise hergestellte Fasen sind am Übergang in die rückseitige Planfläche ohne Sekundärgrat. An dieser Stelle tritt an der Fasschneide des Bohrers auch kein Schneidenverschleiß auf, weil deren äußerstes Schneidenstück - wie bei Senkern - an jeder Bohrung nur wenige Millisekunden eingreift. Der Anfasvorgang läuft in sehr kurzer Zeit ab und erfordert keine zusätzlichen Positionierwege und Werkzeugwechsel.